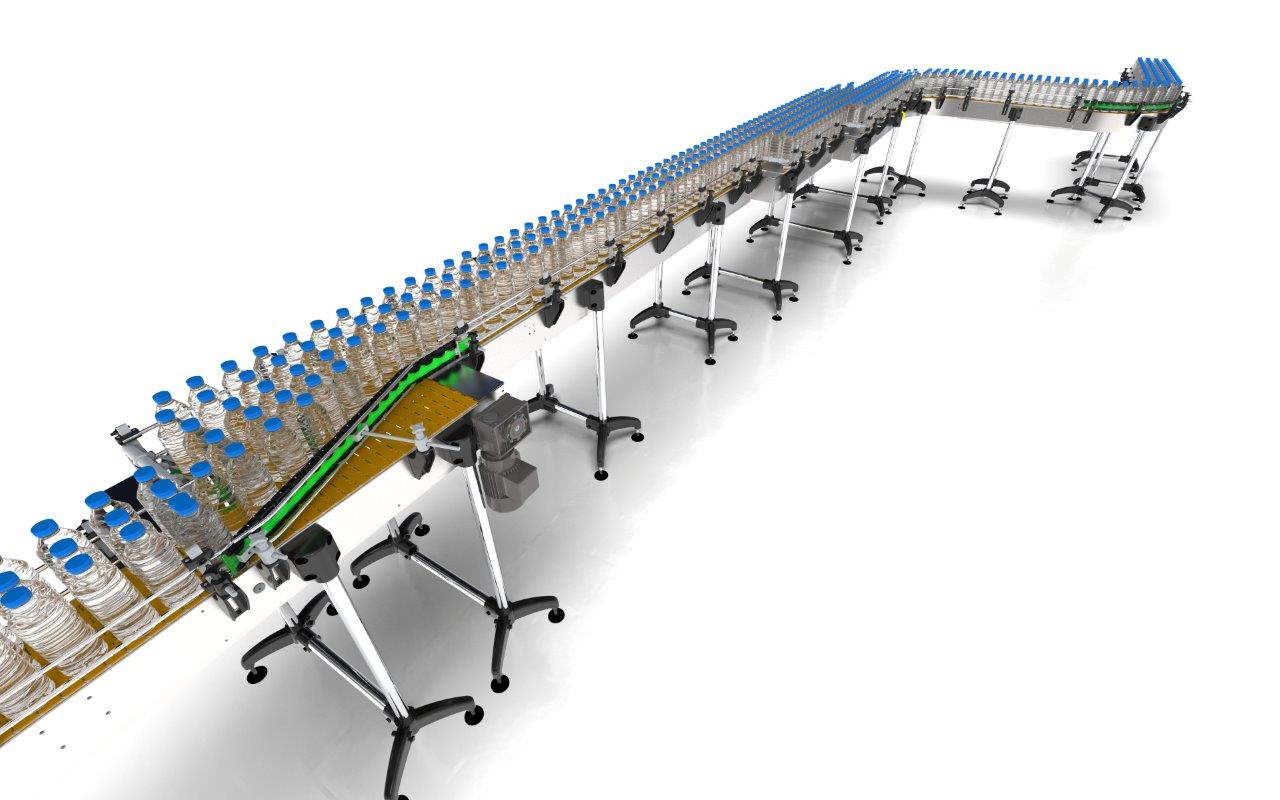

Плиточные конвейеры (цепные, механические) используются для горизонтальной транспортировки наполненных бутылок (или другой тары), коллективной упаковки (картонные коробки, пакеты) и других продуктов повторяемых размеров и веса. Плиточные конвейеры могут использоваться для подачи, приема и буферизации различных видов упаковки, поэтому их часто используют на производственных линиях. Конвейер позволяет подключать работающие на нем машины в производственную линию, что позволяет автоматизировать ее. Достоинством плиточных конвейеров является высокая плавность передачи, возможность регулировки скорости их работы и буферизации продукта.

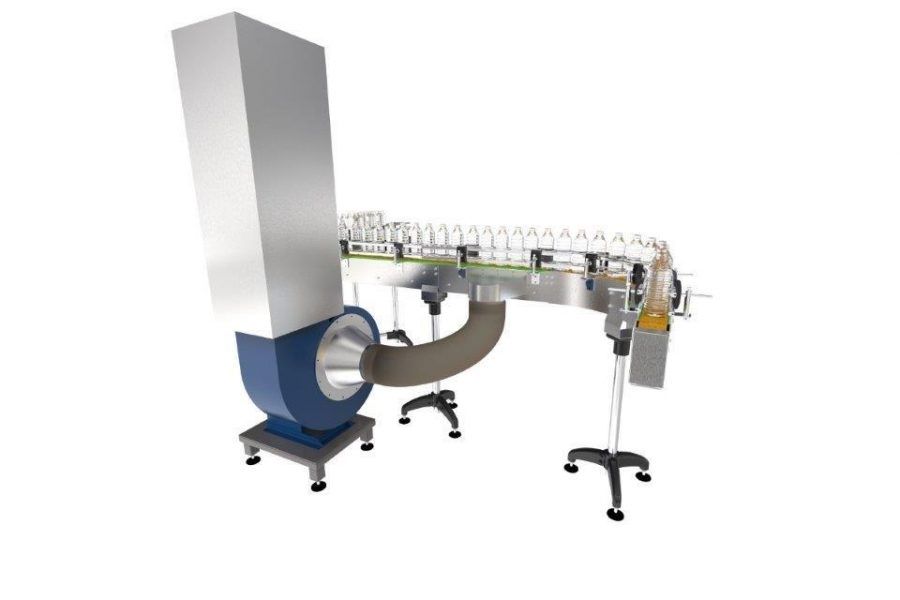

Плиточные конвейеры также могут использоваться для транспортировки пустых бутылок (например, когда форма бутылки не подходит для транспортировки на воздушном конвейере). В этой ситуации используется вакуумный плиточный конвейер, который позволяет безопасно транспортировать пустую бутылку.

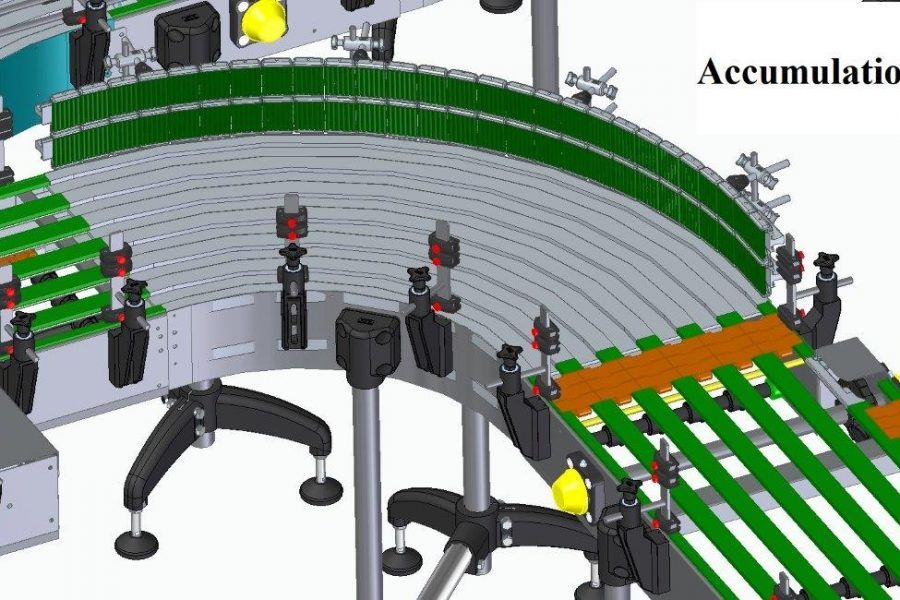

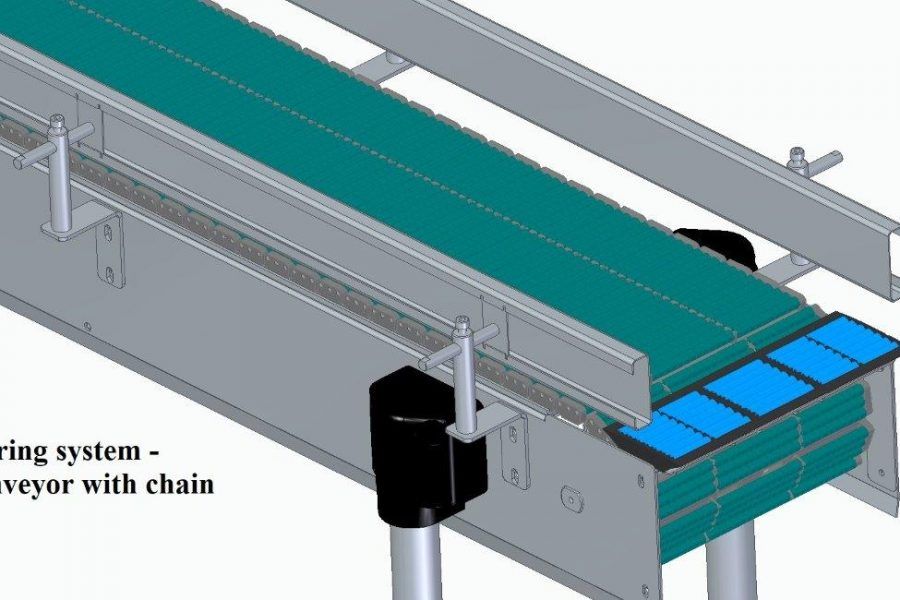

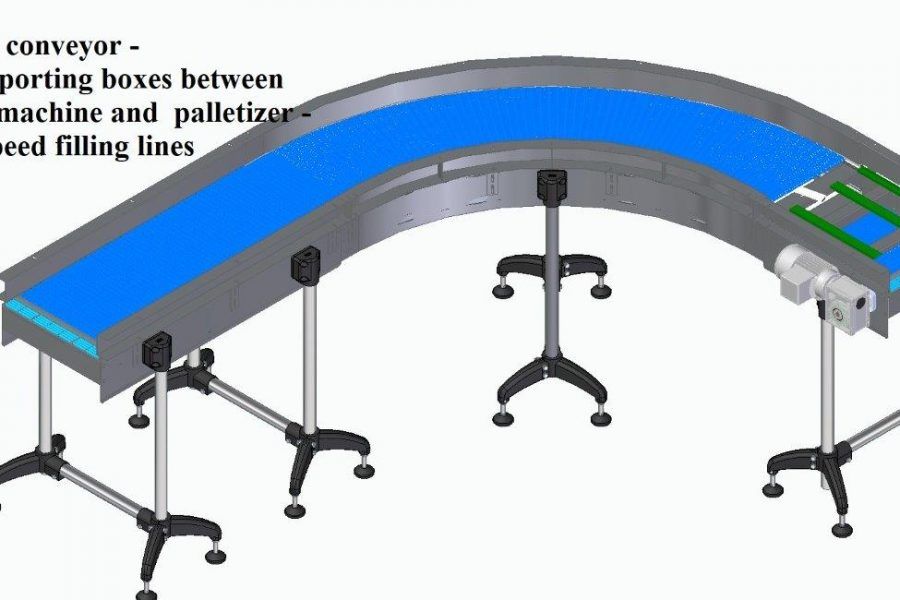

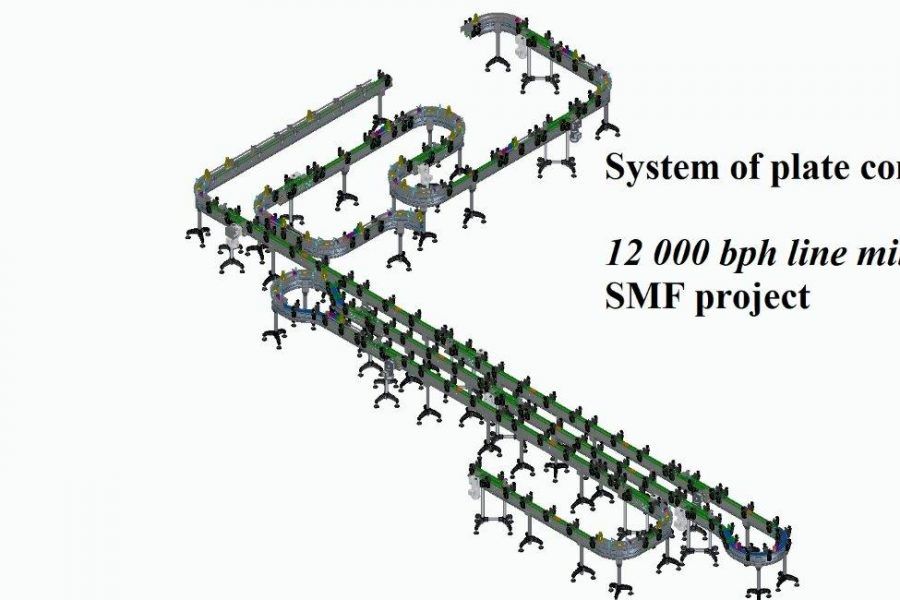

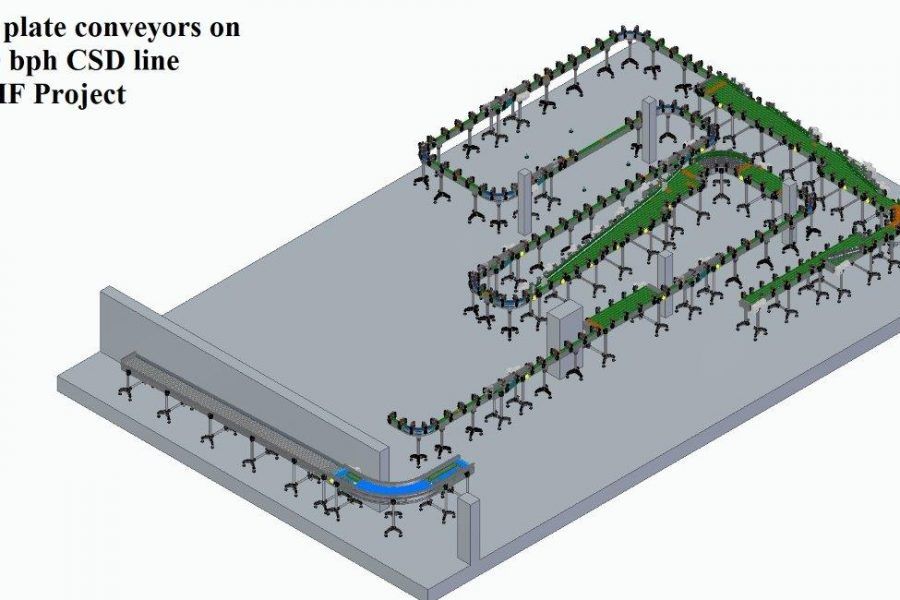

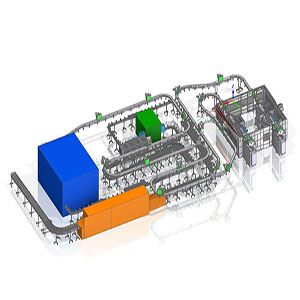

Плиточный конвейер может иметь одно- или многорядную конструкцию. Благодаря использованию многорядных структур, обеспечивающих буферизацию продукта, можно уменьшить расстояние между устройствами, работающими на линии, и их бесперебойную работу. Окончательная компоновка плиточных конвейеров – длина, ширина, тип модулей – прямолинейные, изогнутые, изогнутые – определяется индивидуально в зависимости от типа продукта, производительности линии, доступного пространства и других индивидуальных потребностей заказчика. В этом типе конвейеров транспортная система основана на плиточной цепи, которая в стандартном исполнении может быть изготовлена из пластика, а по желанию – из нержавеющей стали или специального материала с низким коэффициентом трения (материала, обеспечивающего низкий коэффициент трения). В модульных конвейерах транспортировка осуществляется с помощью модульной ленты.

Плиточный конвейер оснащен боковыми направляющими, которые обеспечивают надежное ведение упаковки по конвейеру. Перила стандартно изготавливаются из усадебных домов или трех металлических нержавеющих труб диаметром около 12 мм (в зависимости от высоты упаковки). Однако в случаях, когда требуется снижение трения, контактная часть перил может быть выполнена из тефлона, или боковая направляющая может быть роликовой.

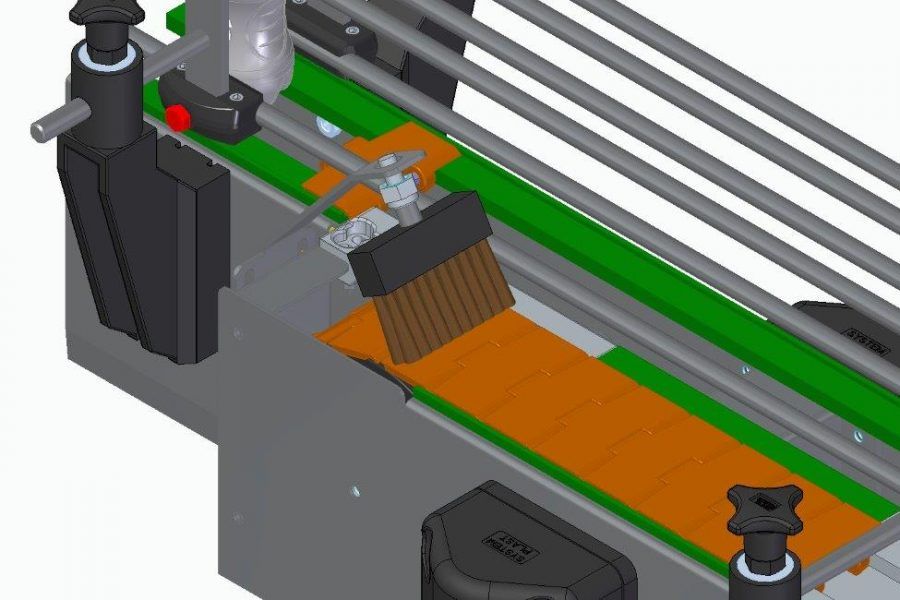

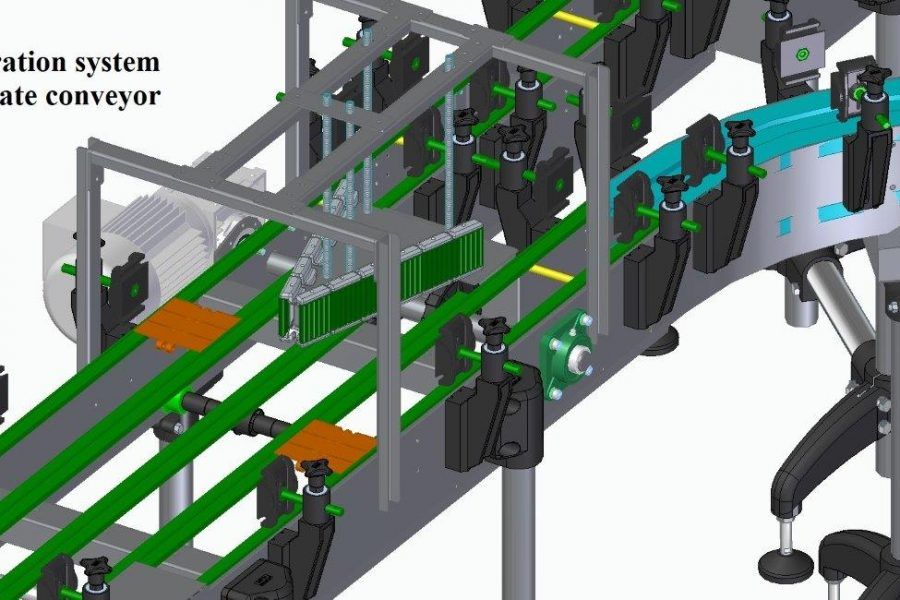

В случае сложных систем плиточных конвейеров необходимо использовать систему смазки цепи. Смазку можно производить водой с моющим средством (открытым или, по желанию, закрытым). Водный раствор подается в определенные точки смазки, а затем дозируется на цепь с помощью системы форсунок (излишки сбрасываются в желоба, расположенные под конвейером). В специальной версии возможно использование сухой смазки, смазка распределяется по поверхности цепи с помощью системы щеток, на которые автоматически дозируется смазка (нет необходимости использовать поддоны). В особых случаях, когда необходимо смазать нижнюю и верхнюю часть цепи, транспортер может быть выполнен в версии Premium – с использованием системы форсунок высокого давления, распределяющих специальную смазку по обеим поверхностям цепи.

Если заливать низкотемпературные продукты, на поверхности бутылки может образоваться конденсат. Из-за этого сложно правильно наклеить этикетку или упаковать ее в картонную коробку. В такой ситуации на конвейер можно установить устройство обдува росы. Устройство предназначено для воздушной сушки наполненных бутылок, движущихся по плиточному конвейеру в автоматическом цикле линии розлива.

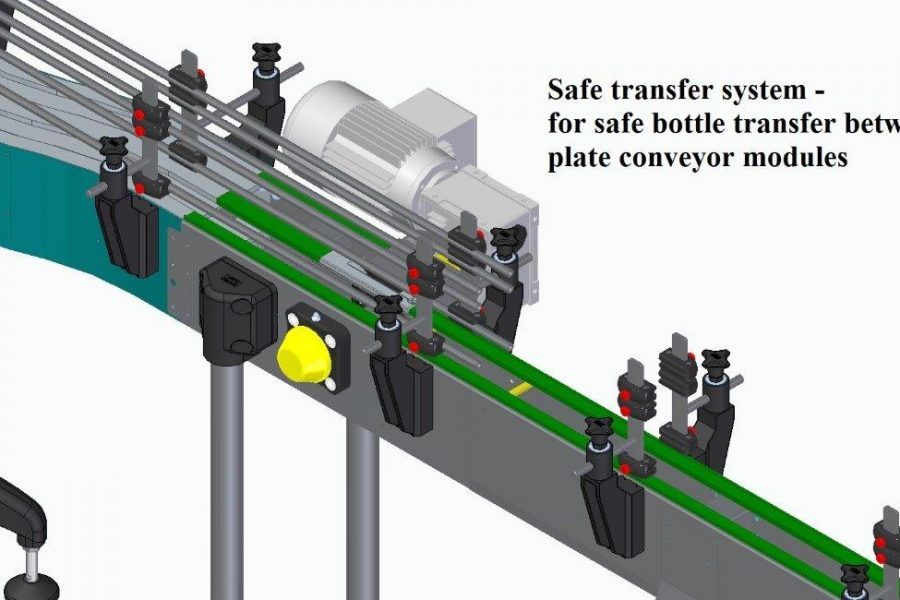

В случае протяженных транспортных линий необходимо переместить продукт с конвейера на конвейер, т.е. соединить отдельные конвейерные модули друг с другом. Стандартно это осуществляется боковой системой – путем перенаправления продукта с помощью системы боковых панелей (перил). В специальной версии возможно использование системы «безопасного переноса» и подключение других модулей фронтального транспортера. Эта система требует использования переходных роликовых модулей, которые обеспечивают стабильность транспортировки продукта во время передачи продукта между последовательными сегментами конвейера.

Скорость плиточного конвейера регулируется в зависимости от эффективности производственной линии. Каждый привод оснащен инвертором, и его скорость можно регулировать с помощью потенциометров, расположенных на блоке управления конвейера. По специальному запросу заказчика возможна установка скорости для каждого привода с панели оператора. В этом случае скорость каждого привода будет автоматически адаптироваться к текущей скорости производственной линии.

Для самых требовательных покупателей возможно изготовление так называемых Интеллектуальных управлений. Установив систему датчиков на каждом сегменте конвейера и связав их с сигналами от машин, работающих на линии, можно синхронизировать и оптимизировать скорость всей линии важный. На практике это позволяет равномерно покрыть каждый сегмент плиточного конвейера бутылками (или другими товарами) и предотвращает скопление бутылок на частях конвейера.

Отзывы

Отзывов пока нет.