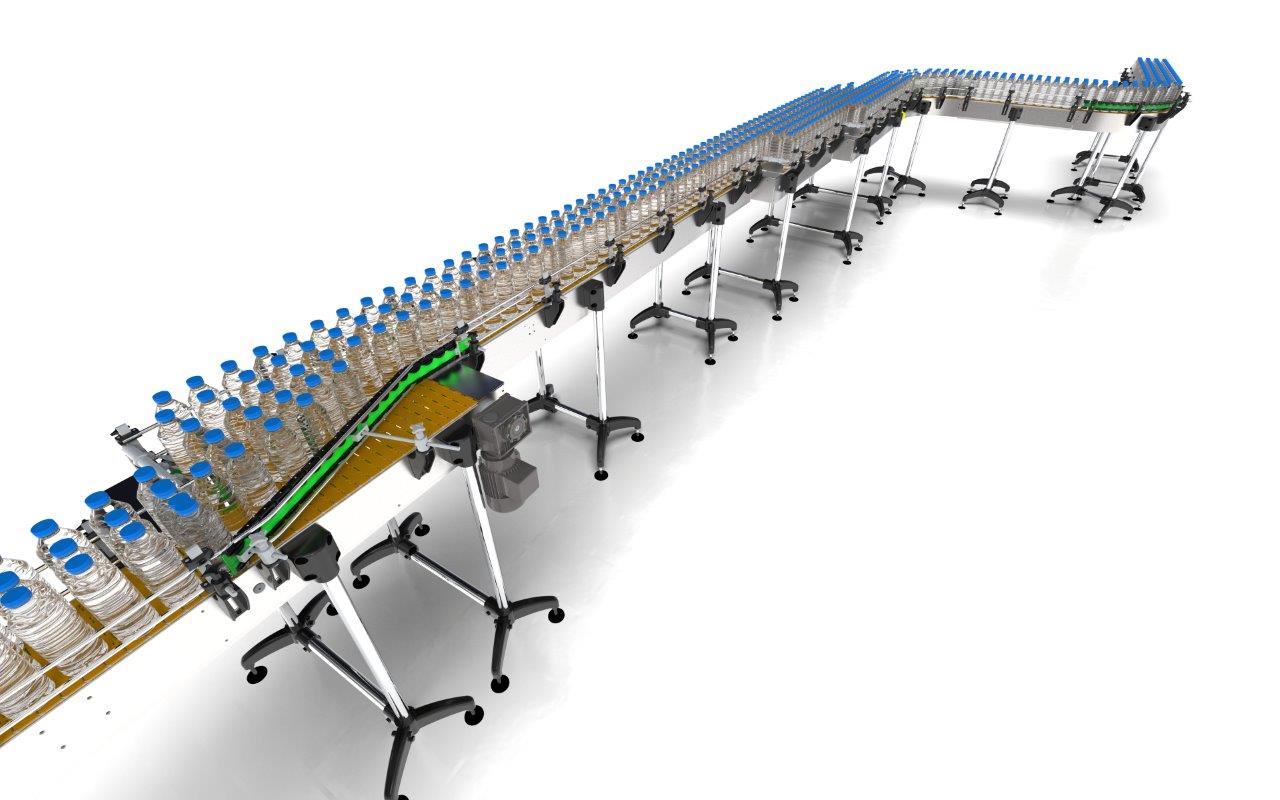

Os transportadores de esteira (correntes, mecânicos) são usados para o transporte horizontal de garrafas cheias (ou outros recipientes), embalagens (caixas, caixas) e outros produtos de dimensões e peso repetíveis. Os transportadores de esteira podem ser usados para alimentar, receber e acumular vários tipos de embalagens, portanto, são frequentemente usados em linhas de produção. O transportador permite conectar as máquinas que trabalham na linha de produção, possibilitando sua automatização. A vantagem dos transportadores de esteira é a alta estabilidade do movimento, a possibilidade de ajustar a velocidade e acumular o produto (buffering).

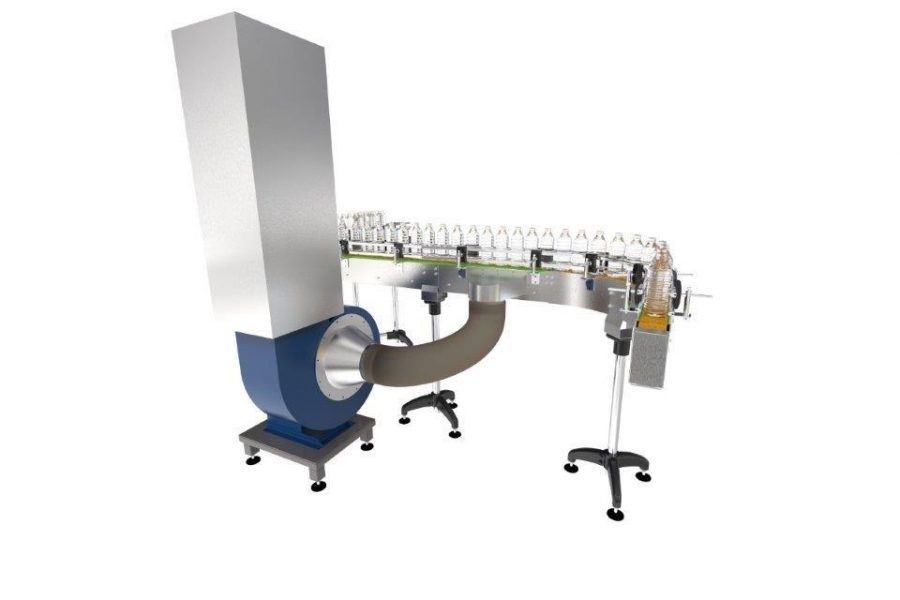

Transportadores de esteira também podem ser usados para transportar garrafas vazias (por exemplo, quando o formato da garrafa não é adequado para transporte em um transportador aéreo). Nessa situação, é utilizado um transportador de esteira a vácuo, que permite o transporte seguro de uma garrafa vazia.

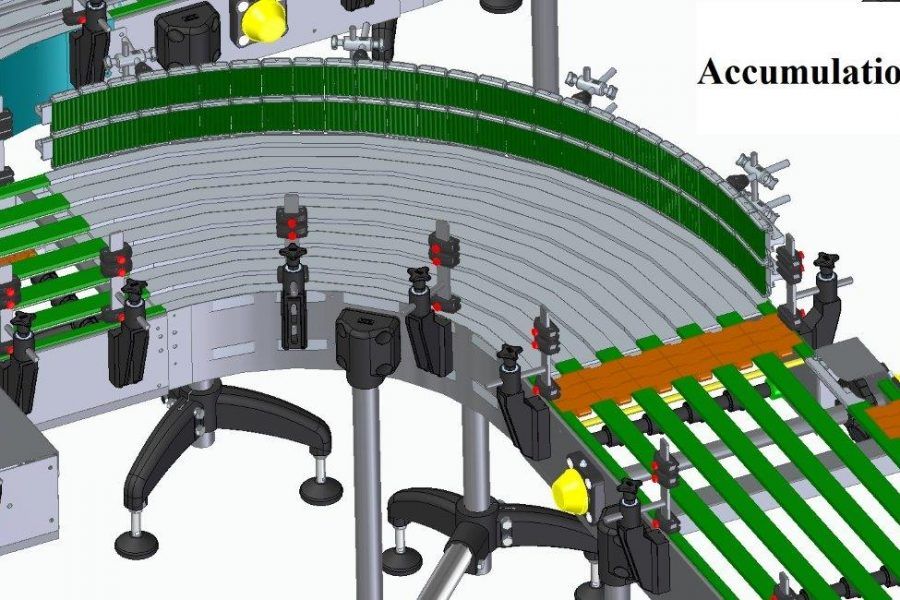

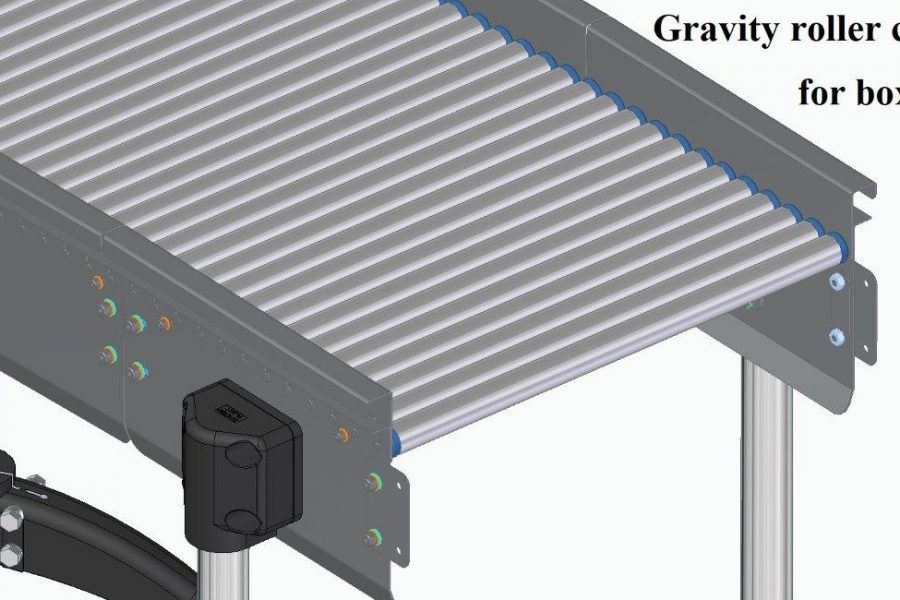

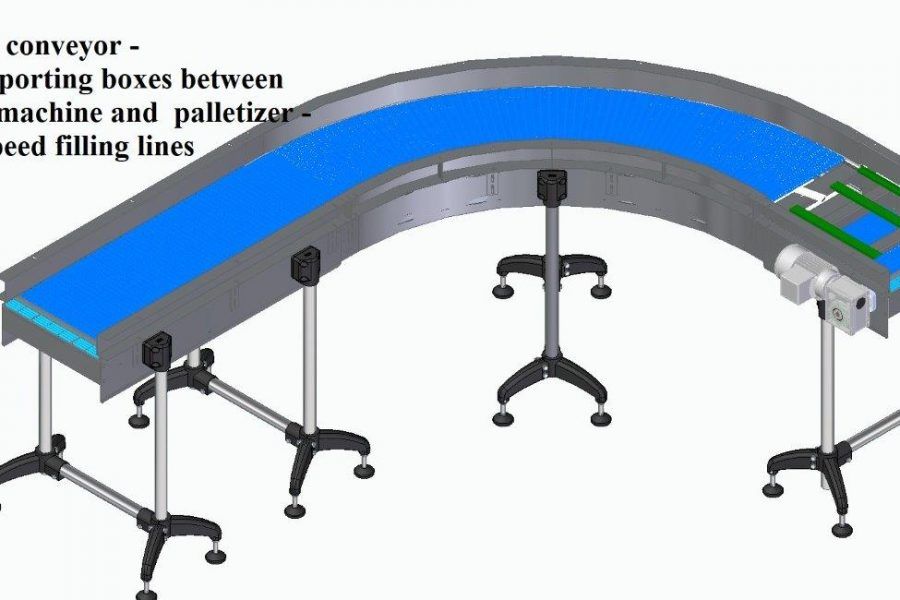

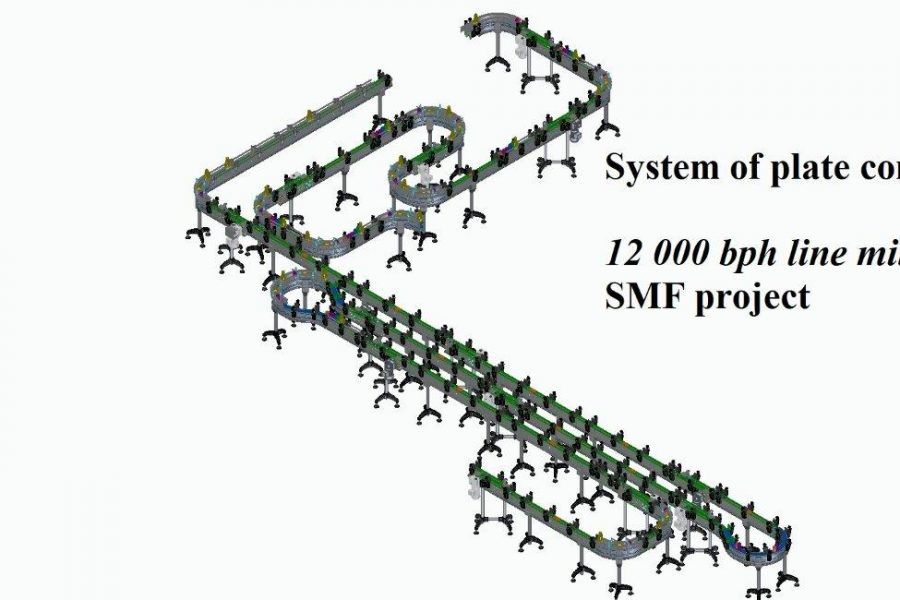

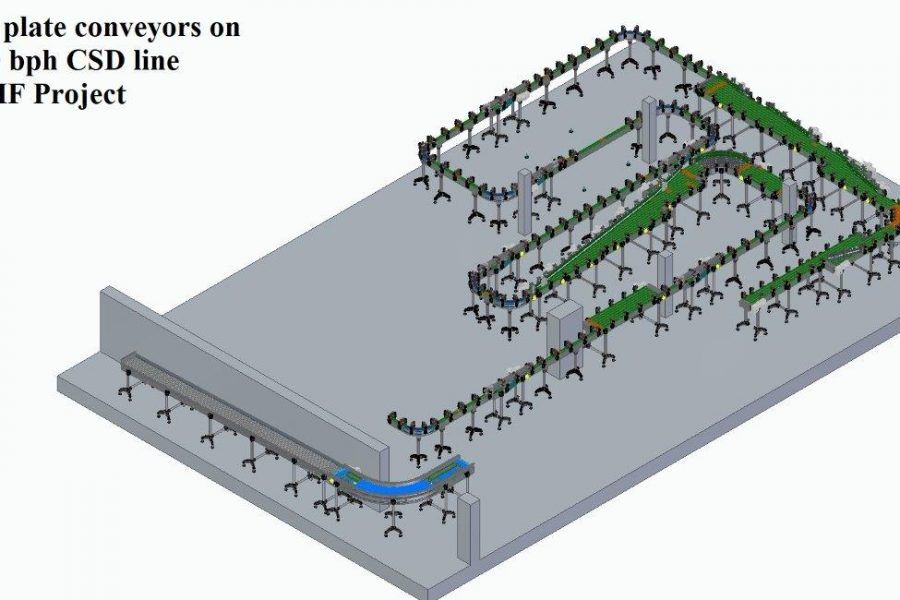

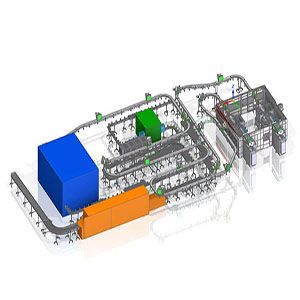

O transportador de e pode ter uma estrutura de uma ou várias linhas. Os transportadores de esteira multicamadas permitem acumular o produto na linha de produção (buffer) de forma que seja possível reduzir a distância entre as máquinas da linha e suavizar seu funcionamento. O layout final dos transportadores – seu comprimento, largura, tipo de módulos – em linha reta, curva – é determinado individualmente dependendo do tipo de produto, eficiência da linha, espaço disponível e outras necessidades individuais do cliente.

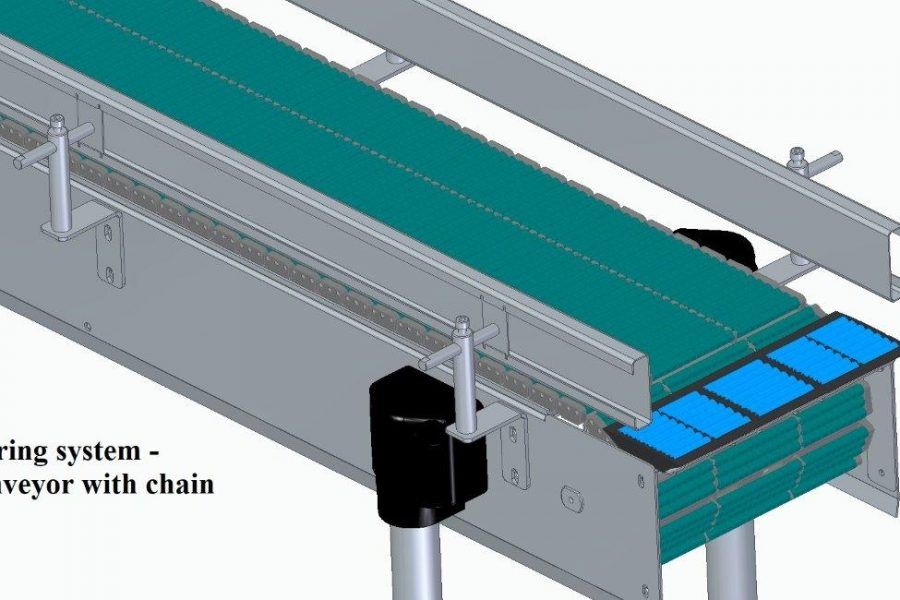

Neste tipo de transportadores, o sistema de transporte é baseado em uma corrente de placas, que pode ser feita de plástico como padrão, ou opcionalmente – de aço inoxidável ou um material especial de baixo atrito (material que garante baixo coeficiente de atrito). Nos transportadores modulares, o movimento é executado com o uso de uma correia modular.

O transportador está equipado com placas laterais (trilhos), que garantem o direcionamento seguro da embalagem no transportador. Como padrão, as guias estão feitas de dois ou três tubos de aço inoxidável com um diâmetro de aprox. 12 mm (dependendo da altura da embalagem). No entanto, nos casos em que a redução do atrito é necessária, a parte de contato do parapeito pode ser feita de Teflon ou o parapeito lateral pode ser feito de rolos.

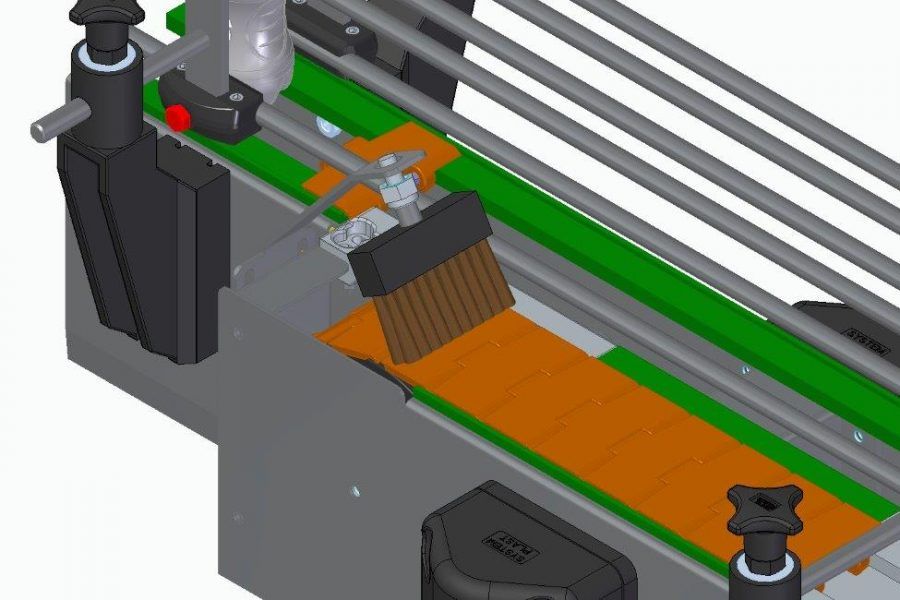

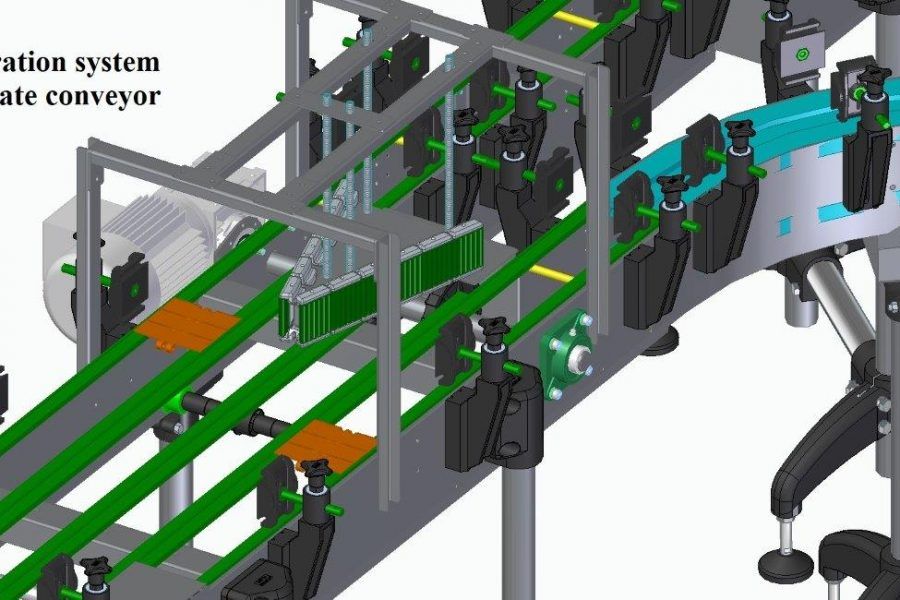

No caso de sistemas complexos de transportadores de esteira, é necessário utilizar um sistema de lubrificação de corrente. A lubrificação pode ser feita com água e detergente (sistema aberto ou opcionalmente fechado). A solução aquosa é fornecida aos pontos de lubrificação e depois dosada na corrente por um sistema de bicos (o excesso é descarregado nas bandejas de gotejamento localizadas sob a esteira). Em uma versão especial, é possível usar lubrificação a seco, o lubrificante é espalhado na superfície da corrente por meio de um sistema de escovas nas quais o lubrificante é dosado automaticamente (não é necessário usar bandejas). Em casos especiais, quando for necessária a lubrificação da parte inferior e superior da corrente, o transportador pode ser feito na versão premium – com a utilização de um sistema de bicos de alta pressão distribuindo graxa especial em ambas as faces da corrente.

No caso em que o produto tem baixa temperatura durante o envase (por exemplo, leite), a superfície da garrafa pode ser molhada por causa da condensação. Isso dificulta a aplicação correta do rótulo ou a embalagem em uma caixa de papelão. Em tal situação, é possível instalar um dispositivo Dew Blow / Air Knifes no transportador. O dispositivo é projetado para secar o ar da superfície das garrafas cheias enquanto as garrafas se movem no transportador.

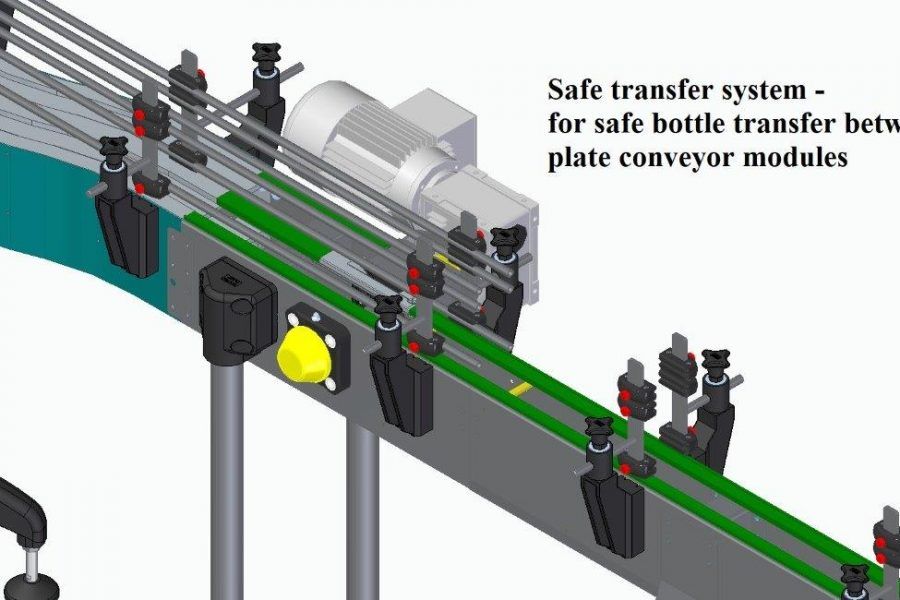

Nas linhas de transportadores longos, é necessário transferir o produto de uma seção do transportador para o outro transportador, isto é, conectar módulos de transportadores individuais uns com os outros. Por padrão, é realizado pelo sistema lateral – redirecionando o produto com o sistema de painéis laterais (trilhos). Na versão especial, é possível utilizar o sistema de “transferência segura” e conectar outros módulos frontalmente (testa a testa em linha reta). Este sistema requer o uso de módulos de rolos de transição que garantem a estabilidade do transporte do produto durante a transferência do produto entre segmentos sucessivos do transportador.

A velocidade do transportador é ajustada à eficiência da linha de produção. Cada secção é equipada com um inversor e sua velocidade pode ser ajustada por meio de potenciômetros localizados na caixa de controle da esteira. Mediante solicitação especial do cliente, é possível configurar a velocidade de cada secção no painel de operação. Nesse caso, a velocidade de cada unidade se ajustará automaticamente à velocidade atual da linha de produção.

Para os clientes mais exigentes, é possível fazer o chamado controle inteligente. Ao instalar um sistema de sensores em cada segmento do transportador e vinculá-los aos sinais das máquinas operando na linha, a velocidade de trabalho de toda a linha pode ser sincronizada e otimizada. Na prática, isso permite cobrir uniformemente cada segmento do transportador de esteiras com garrafas (ou outras mercadorias) e evitar o acúmulo de garrafas em parte do transportador.

Avaliações

Ainda não existem avaliações.