Przenośniki płytowe SMF

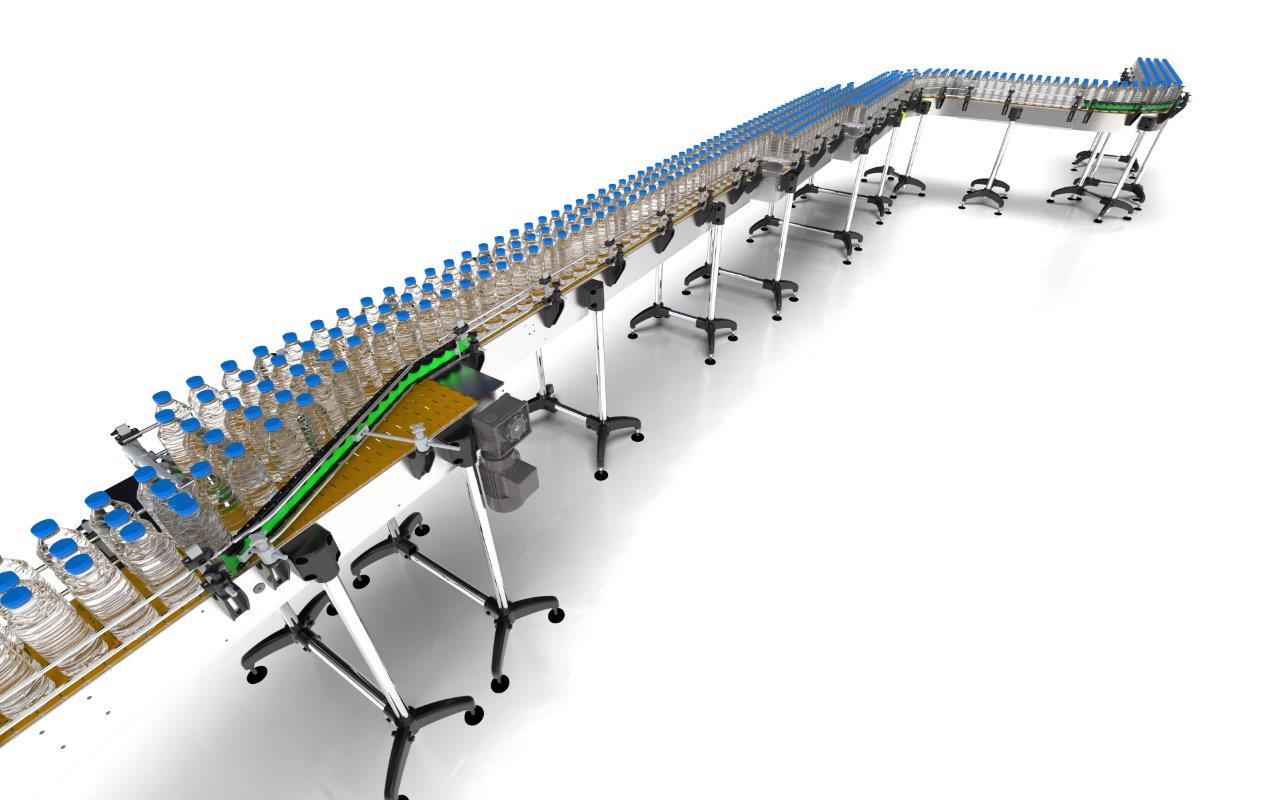

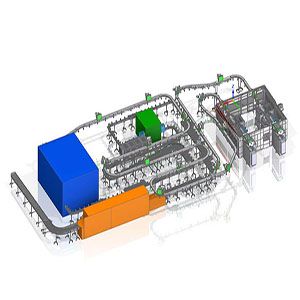

Przenośniki płytkowe (łańcuchowe, mechaniczne) wykorzystywane są do transportu poziomego napełnionych butelek (lub innych pojemników), opakowań zbiorczych ( kartonów, zgrzewek) oraz innych produktów o powtarzalnych wymiarach i masie. Transportery płytkowe mogą być przeznaczone do podawania, odbioru i buforowania różnego typu opakowań dlatego mają często zastosowanie na liniach produkcyjnych. Przenośnik pozwala łączyć w linię produkcyjna pracujące na niej maszyny, umożliwiając jej automatyzacje. Zaletą przenośników płytkowych jest duża płynność transferu, możliwość dostosowania prędkości ich pracy oraz buforowania produktu.

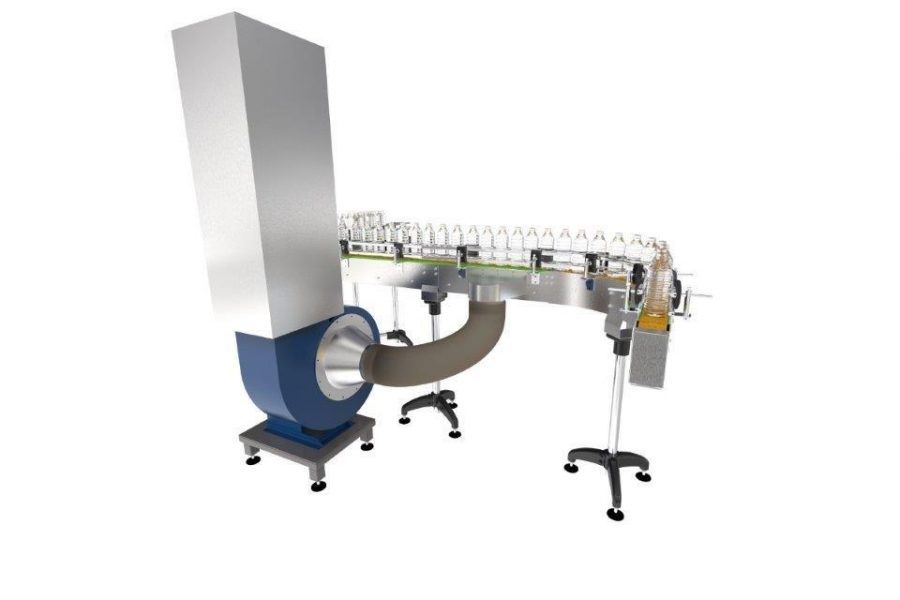

Przenośniki płytkowe mogą być również wykorzystywane do transportu pustych butelek (np. w sytuacji gdy kształt butelki jest nieodpowiedni do transportu na przenośniku powietrznym). W tej sytuacji ma zastosowanie przenośnik płytkowy podciśnieniowy, który umożliwia bezpieczny transport pustej butelki.

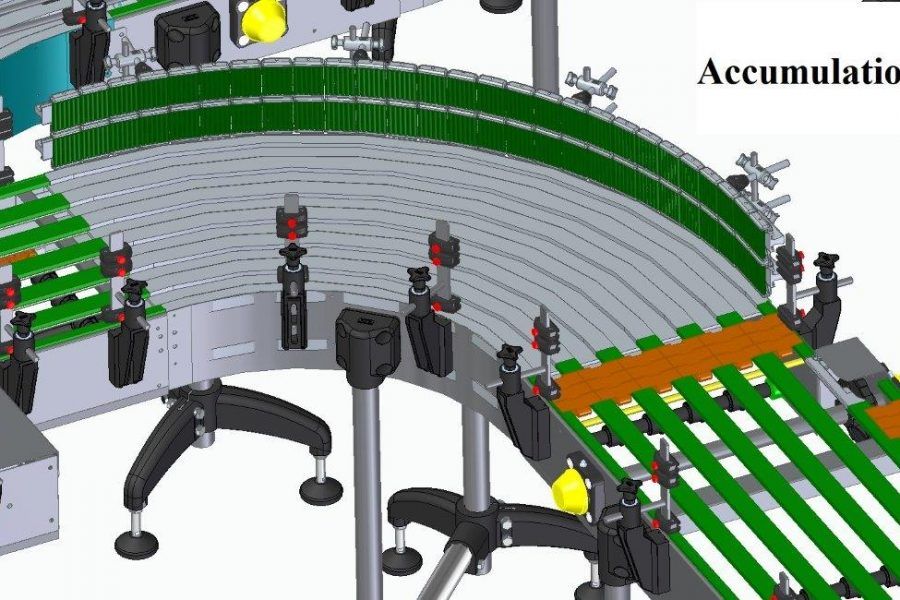

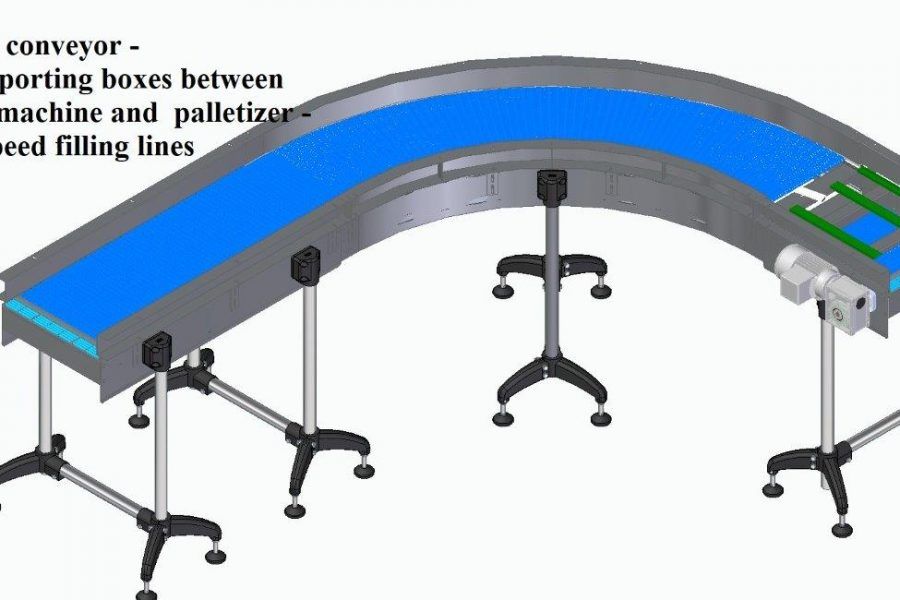

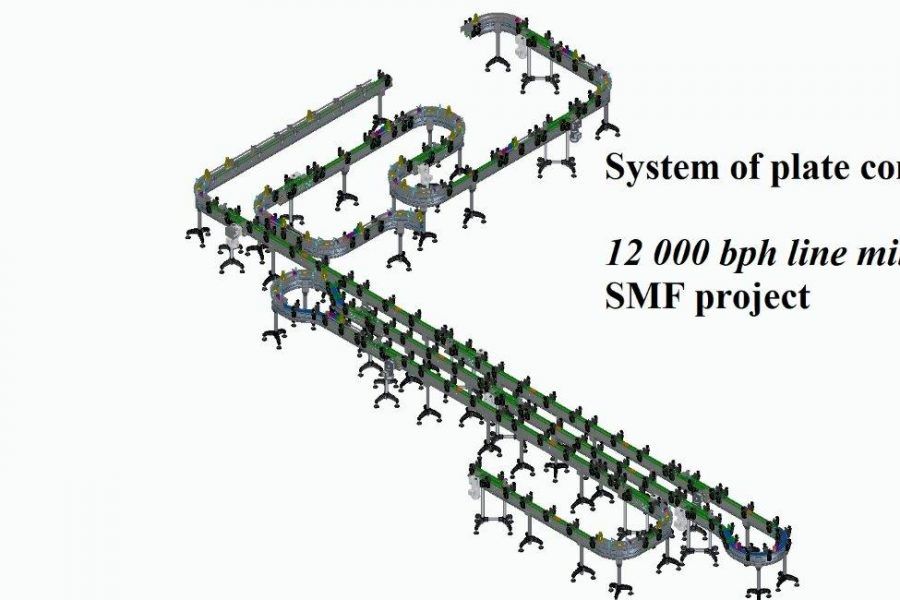

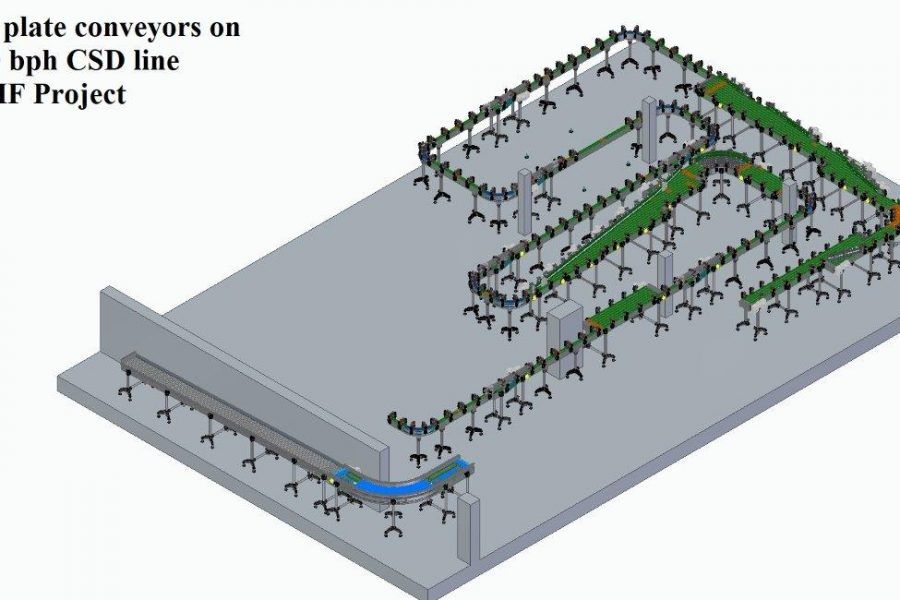

Przenośnik płytkowy może mieć budowę jedno lub wielorzędową. Dzięki zastosowaniu konstrukcji wielorzędowych, pozwalających na buforowanie produktów, możliwe jest zmniejszenie odległości między urządzeniami pracującymi w linii oraz ich płynna praca. Ostateczny układ przenośników płytkowych -jego długość, szerokość, rodzaj modułów-prostobieżny, łuk, zakręt- ustalany jest indywidualnie w zależności od rodzaju produktu, wydajności linii, dostępnej przestrzeni i innych, indywidualnych potrzeb klienta.

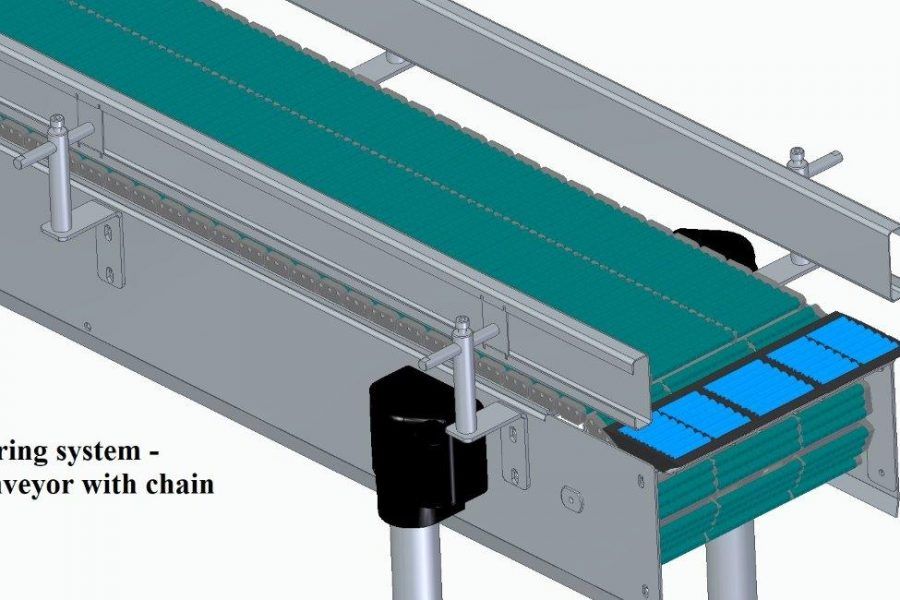

W tego rodzaju przenośnikach, system transportu opiera się na łańcuchu płytkowym, który może być wykonany standardowo z plastiku lub opcjonalnie – ze stali nierdzewnej czy też ze specjalnego tworzywa low-friction (materiał zapewniający niski współczynnik tarcia). W przenośnikach modułowych, transport odbywa się za pomocą taśmy modułowej.

Przenośnik płytkowy wyposażony jest w bandy boczne (relingi), które zapewniają bezpieczne prowadzenie opakowania na transporterze. Standardowo reling zbudowany jest z dwór lub trzech metalowych rurek nierdzewnych o średnicy ok. 12mm (w zależności od wysokości opakowania). Jednakże w przypadkach, gdy konieczne jest zmniejszenie tarcia, część kontaktowa relingu może być wykonana z teflonu lub też reling boczny może rolkowy.

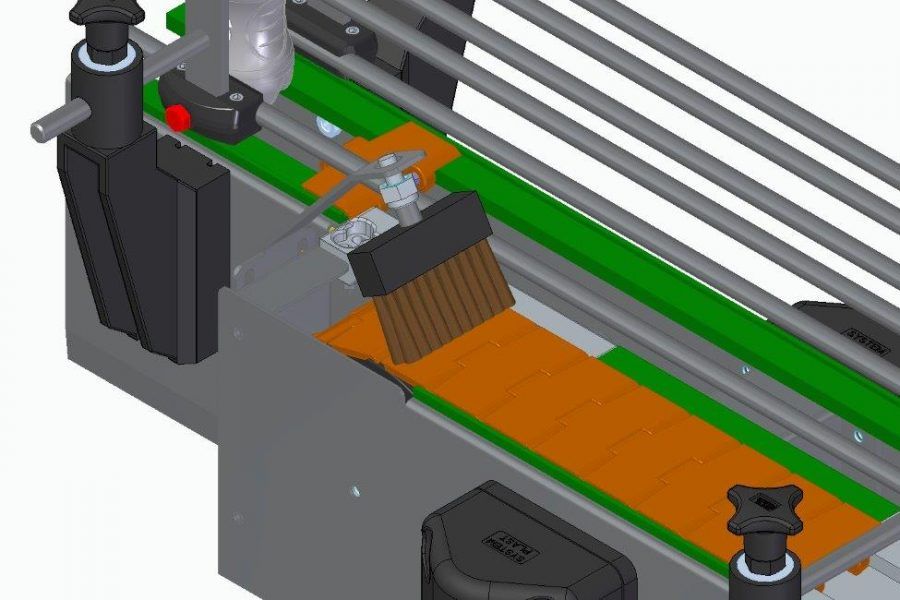

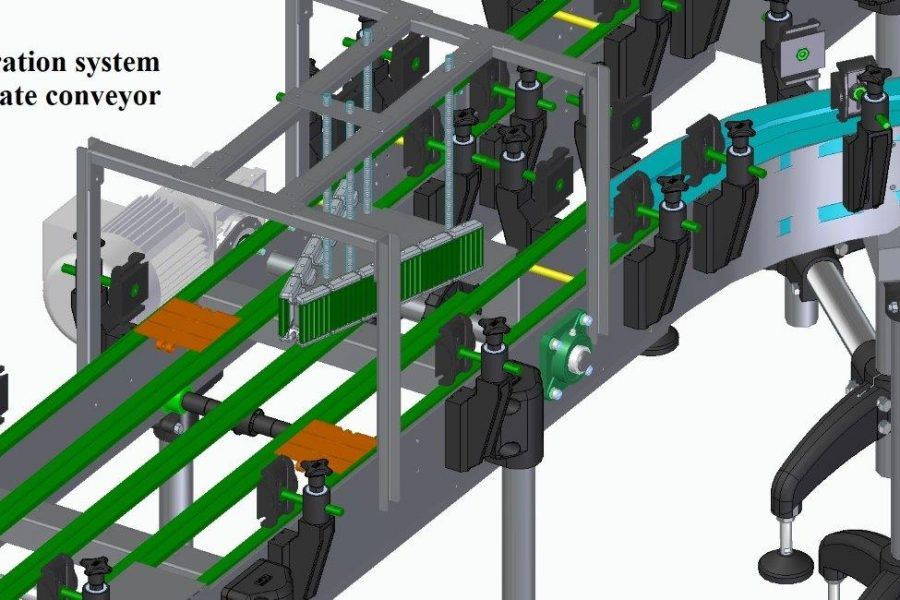

W przypadku rozbudowanych układów transporterów płytkowych, występuje konieczność zastosowania systemu smarowania łańcucha. Smarowanie może odbywać się przy zastosowaniu wody z detergentem (w systemie otwartym lub opcjonalnie -zamkniętym). Roztwór wody doprowadzany jest do określonych punktów smarowniczych a następnie dozowany na łańcuch systemem dysz (nadmiar odprowadzany jest do umieszczonych pod przenośnikiem rynien ociekowych). W wykonaniu specjalnym, istnieje możliwość zastosowania suchego smarowania, środek smarny rozprowadzany jest na powierzchni łańcucha za pomocą systemu szczotek na które w sposób automatyczny dozowany jest smar (nie ma konieczności stosowania rynien ociekowych). W szczególnych przypadkach, gdy zachodzi konieczność smarowania dolnej i górnej części łańcucha, transporter może być wykonany w wersji premium – z wykorzystaniem systemu dysz wysokociśnieniowych rozprowadzający specjalny smar na obie powierzchnie łańcucha.

W przypadku nalewu produktów o niskiej temperaturze, na powierzchni butelki może następować skraplanie się pary wodnej. Utrudnia to właściwą aplikację etykiety lub pakowanie w karton. W takie sytuacji istnieje możliwość zamontowania na transporterze płytkowy urządzenia Zdmuch Rosy. Urządzenie zaprojektowane jest do osuszania powietrzem napełnionych butelek poruszających się po przenośniku płytkowym w cyklu automatycznej pracy linii rozlewniczej.

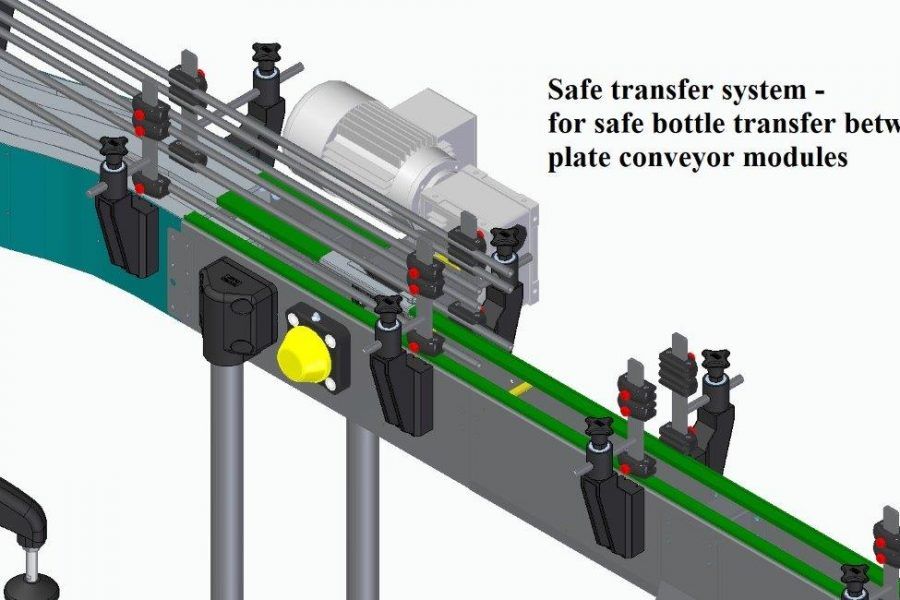

W przypadku długich ciągów transportowych, konieczne jest przekazywanie produktu z przenośnika na przenośnik tj. łączenie poszczególnych modułów przenośnika między sobą. Standardowo odbywa się ono systemem bocznym -poprzez przekierowywanie produktu systemem band bocznych (relingów). W wersji specjalne istnieje możliwość zastosowania systemu „safe transfer” i łączenie kolejnych modułów transportera doczołowo . System ten wymaga zastosowania przejściowych modułów rolkowych, które zapewniają stabilność transportu produktu w tracie przekazywania produktu między kolejnymi segmentami transportera.

Prędkość pracy transportera płytkowego dostosowana jest do wydajności linii produkcyjnej. Każdy napęd wyposażony jest w falownik i jego prędkość może być regulowana przy pomocy potencjometrów umieszczonych na skrzynce sterowniczej transportera. Na specjalne żądanie klienta, istnieje możliwość zadawanie prędkości dla każdego napędu z pulpitu operatorskiego. W takim przypadku, prędkość pracy każdego napędu będzie dostosowywała się automatycznie do bieżącej prędkości linii produkcyjnej.

Dla najbardziej wymagających klientów, możliwe jest wykonanie tzw. Inteligentnego sterowania. Poprzez instalację systemu czujników na każdym segmencie transportera i powiązanie ich z sygnałami z maszyn pracujących na linii, prędkość pracy całej linii może zostać zsynchronizowana i zoptymalizowana. W praktyce umożliwia to równomierne obłożenie butelkami (lub innym towarem) każdego z segmentów przenośnika płytkowego i zapobiega powstawaniu kumulacji butelek na części transportera.

Recenzje

Na razie nie ma opinii o produkcie.